Wat is laserlassen?

Sinds enkele jaren zien we dat handmatig laserlassen zijn intrede doet in de laswereld. Laserlassen was al mogelijk met geautomatiseerde oplossingen, maar de komst van de handlaser zorgt voor veel meer mogelijkheden en toepassing van dit proces. Laserlassen maakt laswerkzaamheden sneller en eenvoudiger. De kosten zijn daardoor aanzienlijk minder.

Laserlassen is een lasproces waarbij gebruik wordt gemaakt van geconcentreerd laserlicht met een hoog vermogen om het materiaal te smelten. Een belangrijk aspect hierbij is dat het licht wordt geabsorbeerd door het materiaal. Hierdoor ontstaat warmte in het materiaal en ontstaat er ook een smeltbad. Door automatisch toevoegmateriaal in dit smeltbad toe te voegen creëer je een sterke en strakke las.

De laserlasmachine van LAZRZ richt zicht op het lassen van metalen. De metalen die gelast kunnen worden met laserlassen zijn zeer divers. Het verschil in lasbaarheid en de daarvoor benodigde lasparameters wordt in hoge mate bepaald door de mate waarin een materiaal het laserlicht absorbeert of reflecteert.

Metalen die zeer goed met de laser gelast kunnen worden, zijn:

- Staal

- Roestvaststaal

- Aluminium

- Nikkel

- Koper

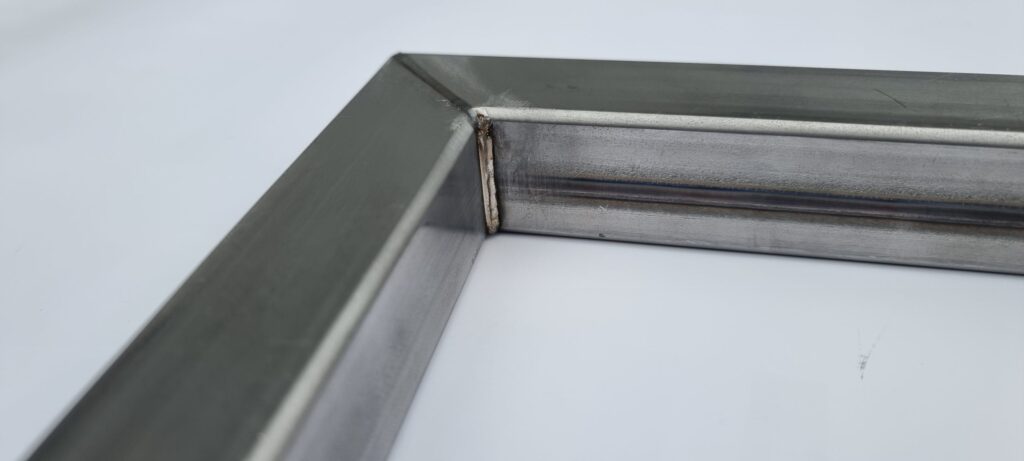

Een laserlas

De lasnaad van een handlasermachine ziet er anders uit dan een TIG las of een MIG/Mag lasnaad. De lasnaad is veel netter, kleiner en heeft weinig tot geen spetters. De nabewerking is daardoor aanzienlijk minder. De lassnelheid is ook aanmerkelijk hoger. Hier bespaar je enorm veel tijd mee. Door de afstand houder op laserlaspistool, zit je altijd met je laspistool op de juiste hoogte. Door de snelheid van de lasdraad te volgen krijg je een constante lassnelheid. Daardoor ontstaat een zeer gelijkmatige en mooie lasnaad

Bekijk hier welke lasnaden er allemaal met een laserlasmachine gelegd kan worden.

Verschillen

Laserlassen

TIG lassen

Lastijd

10 sec.

50 sec.

Nauwkeurigheid

Minimale nabewerking

Weinig vervorming

Voordelen van van handmatig laserlassen

Geautomatiseerd laserlassen werd al geruime tijd toegepast. Door de komst van de fiber laser en de ontwikkeling van handpistolen met een wobble functie is het sinds ca 2020/2021 goed mogelijk om ook handmatig te laserlassen. Ervaar nu zelf de voordelen van handmatig laserlassen.

- Snel

- Eenvoudig uit te voeren.

- Weinig warmte inbreng

- Minder nabewerking

Sneller lassen

De lassnelheid bij het handmatig laserlassen is aanmerkelijk hoger dan bij TIG lassen. Ook t.o.v. MIG/MAG lassen heb je nog een snelheidsvoordeel. Door de combinatie van de hoge lassnelheid en het verfijnde uiterlijk van een laserlas kan er met dit proces een optimaal resultaat worden gehaald in laswerk in plaatwerk.

| Lasproces | Voorloopsnelheid |

|---|---|

| TIG | 10 - 15 cm/min |

| MIG/MAG | 30 - 50cm/min |

| Handmatig laserlassen | 50 - 100 cm/min |

Weinig warmte inbreng

Bij het laserlassen is het smeltbad aanmerkelijk kleiner dan bij booglasprocessen. In combinatie met het hoge voortlooptempo zorgt ervoor dat de warmte inbreng in het product substantieel lager is. Het materiaal zal minder vervormen en of schuren.

Eenvoudig te leren

Voor booglasprocessen is doorgaans een lange periode van oefening in de handvaardigheid noodzakelijk om tot goede en mooie resultaten te komen. Bij het handmatig laserlassen zien we dat mensen mooie lassen kunnen maken zonder een langdurig oefentraject. Laserlassen is eenvoudig onder de knie te krijgen en vergt voor een repetitieve las weinig instructie.

Minder nabewerking

Een laserlas heeft doorgaans een zeer mooi lasuiterlijk. Dit samen met de lage warmte inbreng zorgt ervoor dat er minder tijd aan slijpen en richten besteed hoeft te worden. Er treedt weinig verkleuring op en slakvorming blijft ook achter.

Laserlassen met de robot

Laserlassen kan goed geautomatiseerd of gerobotiseerd worden. Hiervoor gebruiken we een laskop die speciaal voor deze toepassing is ontwikkeld. Deze wordt op de robotarm gemonteerd. Op deze manier kan er nog sneller en efficiënter gelast worden.

Interesse in laserlassen?

Plan hier je gratis telefonisch adviesgesprek in met onze laserlasspecialist Arjen.

Arjen

Laserlasspecialist

Andere laserlasprocessen

Buiten het handmatig laserlassen kennen we ook andere procesvormen van laserlassen. Deze procesvormen zijn veelal al langer bekend en worden in de meeste gevallen geautomatiseerd uitgevoerd.

Conductielassen

Conductie laserlassen kenmerkt zich door de beperkte inbranding. Dit type laserlasproces wordt voornamelijk toegepast voor dunne plaatdiktes waarbij het lasuiterlijk van groot belang is. Ten opzichte van booglasprocessen geeft het conductielassen een hoge mate van precisie en kan het proces toegepast worden voor hoog precisie laswerk.

Laser keyhole lassen

Laser keyhole lassen wordt toegepast voor grotere materiaaldiktes. De lasers die voor dit proces gebruikt worden hebben een hoog vermogen. Een keyhole vormt zich doordat er damp in het materiaal ontstaat en expandeert. Het laserlicht kan hierdoor verder het materiaal in waardoor er een grotere diepte bereikt wordt met de laser. Lasnaden voor keyhole lassen dienen nauwkeurig voorbewerkt te worden. Doordat de inbranding diep en smal is, kan er gelast worden met een lasnaadvoorbewerking waarbij geen toevoeging van materiaal vereist is.

Door de zeer hoge lassnelheden en het hoge vermogen dat bij dit proces gebruikt wordt is het keyhole lassen uitsluitend middels geautomatiseerde toepassingen uit te voeren.

Laser hybride lassen

Bij het laser hybride lassen wordt de laser gecombineerd met het MIG/MAG lasproces. Door de combinatie van beide lasprocessen is het mogelijk om grote lassnelheden te halen met een grote inbrandingsdiepte. Doordat bij deze procesvariant ook materiaal toegevoegd wordt, kan het proces grotere toleranties opvangen.

Ook zal het mogelijk zijn om bij laser hybride lassen een kleine overdikte te genereren, daar waar dit bij keyhole lassen vaak moeilijk is vanwege het gebrek aan toevoegmateriaal.

Remote welding

Remote laserlassen houdt in dat de laserstraal vanop afstand op het te lassen materiaal wordt geprojecteerd. De laserstraal wordt door bewegende optieken in de laskop gestuurd. Met deze techniek zijn zeer hoge lassnelheden te realiseren. Deze techniek biedt ook mogelijkheden voor het lassen van moeilijk te bereiken lasnaden. De laskop kan geplaatst worden in machines met een vaste opstelling van de kop of deze laskop kan door een robot worden gedragen. Door een combinatie met een scanner kan de laskop snel lasnaden identificeren en deze aflassen.