Aan de slag met laserlassen

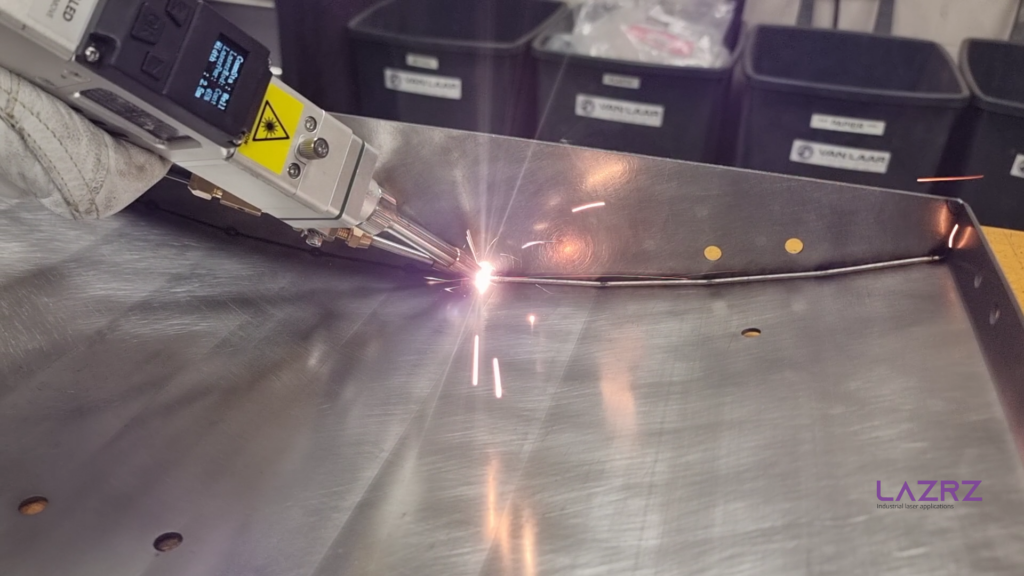

Laserlassen is eenvoudig om uit te voeren. Het proces is echter wel verschillend ten opzichte van booglasprocessen. Bij booglasprocessen wordt warmte ontwikkeld in het mateiraal door een elektrische stroom, bij laserlassen komt de warmte tot stand door de absorptie van het laserlicht in het materiaal. De mate van absorptie van het licht bepaald in hoge mate of een materiaal geschikt is voor laserlassen.

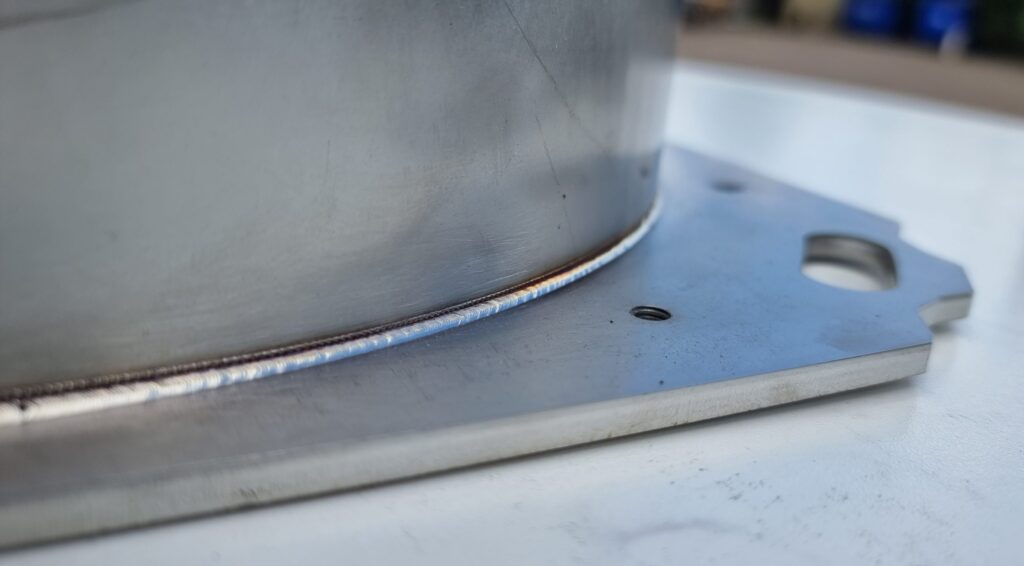

Een ander groot verschil met booglasprocessen is de grootte van het smeltbad. Het smeltbad bij de laser is aanmerkelijk kleiner. Doordat er tijdens het lassen minder vloeibaar materiaal aanwezig is zullen openingen minder makkelijk dichtvloeien. Een nauwkeurige voorbereiding zorgt voor een zeer nette mooi lasuiterlijk.

Onderstaande aandachtspunten kunnen het resultaat met laserlassen optimaliseren.

1

Werk met kleine toleranties

Met laserlassen wordt een klein smeltbad gecreëerd. De hoeveelheid vloeibaar lasmetaal heeft maar zeer beperkt de mogelijkheid om een spleet te vullen. Wanneer er met een lasdraad gewerkt wordt kan er gelast worden tot een maximale opening ter grootte van de draaddiameter.

2

Werk schoon

Net als bij booglasprocessen moet er voor het beste resultaat altijd schoon gewerkt worden. Het verwijderen van vuil en vet is voor een goed resultaat ook bij laserlassen erg belangrijk. Wanneer er vet en vuil op het materiaal aanwezig blijft kunnen deze in het smeltbad ingesloten raken waardoor de las minder goed is van kwaliteit. Het kan ook direct tot scheuren lijden.

3

Hechten met de laser

Voor het mooiste resultaat adviseren wij; hecht met de laser. Hechtlassen dienen zo klein mogelijk te zijn om het lasuiterlijk na het aflassen er zo goed mogelijk uit te laten zien. Wanneer er dikkere hechten op het product aanwezig zijn verstoord dit het lasproces. Aangezien er ook met de laser gehecht kan worden heeft dit de voorkeur. Met de laserlasmachine kunnen zeer kleine hechten gemaakt worden.

4

Lassnelheid, volg het pistool

Wanneer er gelast wordt met een toevoegdraad, zal het voortlooptempo gelijk zijn aan de draadaanvoersnelheid. De lasser kan eenvoudig de lasdraad ‘volgen’ waardoor het lasresultaat zeer mooi wordt door de gelijkmatige lassnelheid.

5

Kies de juiste lasdraden

Bij het laserlassen maken we gebruik van toevoegmaterialen op haspel. Dit zijn BS300 draadhaspels welke ook bij het MIG/MAG lassen gebruikt worden. Bij het maken van verbindingslassen tussen ongelijke materialen moet er altijd gecontroleerd worden of het juiste toevoegmateriaal gebruikt wordt. Vanwege het kleinere smeltbad en een andere mate van opmenging is het verstandig om na te gaan welk toevoegmateriaal gebruikt dient te worden.

6

Kies de juiste lasparameters

In de laserlasmachine kunnen, aan de hand van het type materiaal en de dikte van het materiaal, de juiste lasparameters worden geselecteerd. Deze instellingen kunnen eventueel door de lasser worden aangepast aan zijn persoonlijke voorkeur. Om aan constructieve eisen te voldoen is het belangrijk om de resultaten te valideren met destructieve tests. Een vergelijkbare werkwijze kan gehanteerd worden net zoals bij booglasprocessen wordt gehanteerd.

7

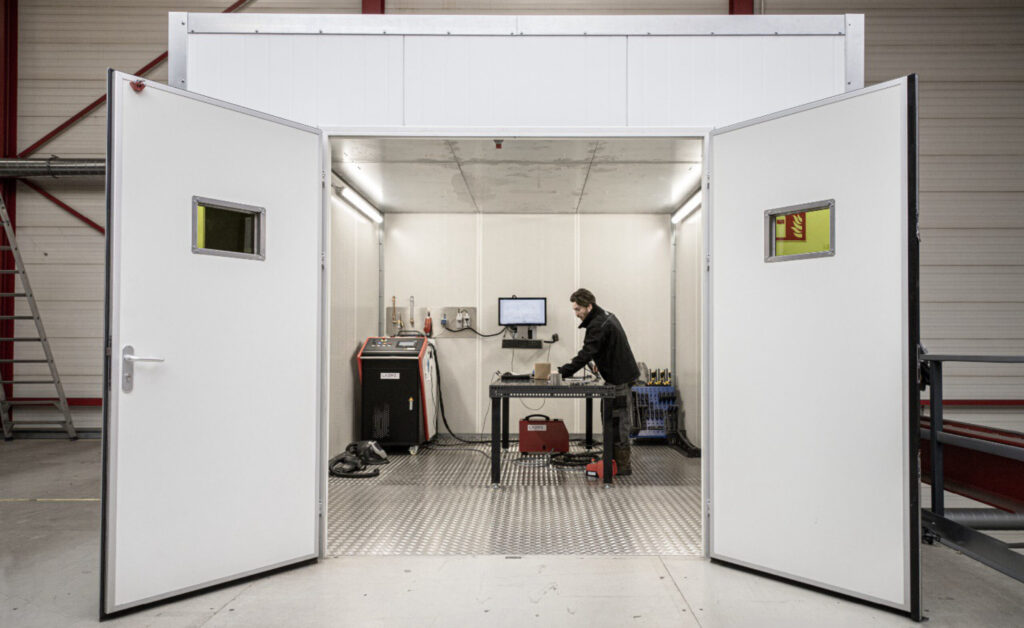

Werk in een veilige omgeving

De laserstraal is niet zichtbaar, maar bevat wel veel energie. Ook de reflecties van het laserlassen kunnen een gevaarlijk hoge energiedichtheid bevatten. We adviseren dan ook aan om het laserlassen uit te voeren op een afgeschermde werkplek, voorzien van interlock deurschakelaars en een waarschuwingsbord.

8

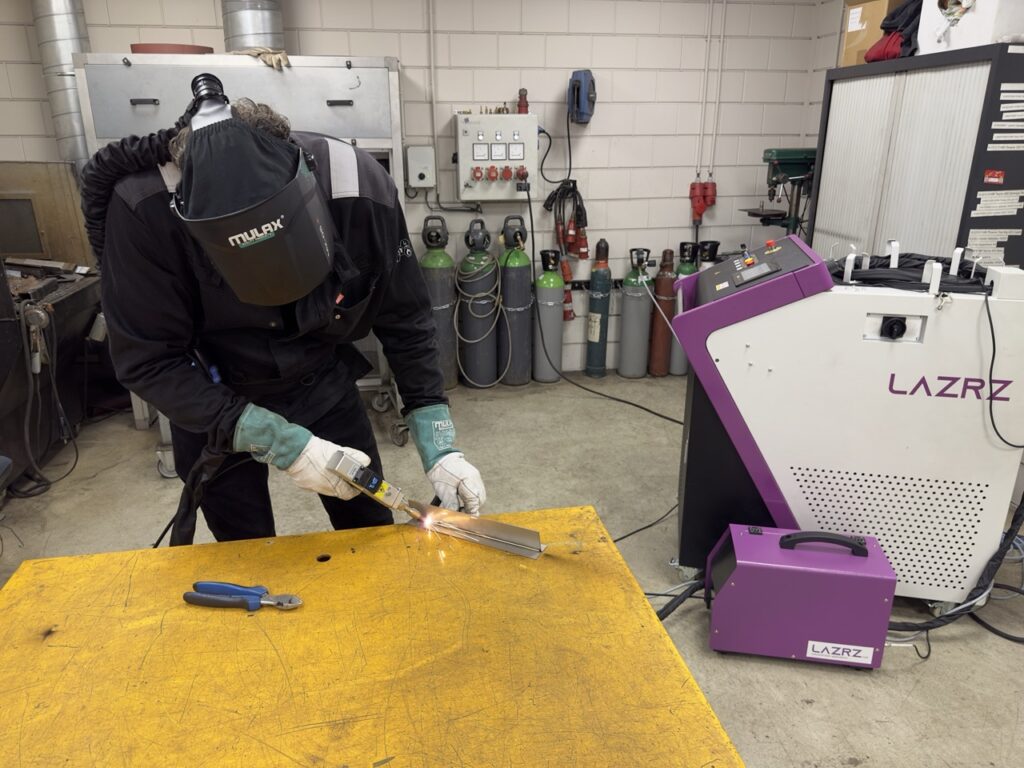

Gebruik de juiste persoonlijke beschermingsmiddelen

Het dragen van de juiste laser veiligheidsbrillen is van groot belang. Een ‘gewone’ lashelm biedt geen bescherming tegen het licht uit het ‘nabij-infrarode’ spectrum. Alle in de ruimte aanwezige personen moeten worden voorzien van een geschikte laser veiligheidsbril. Meer informatie over laserveiligheidsbrillen vind je op onze pagina over laserveiligheidsbrillen.

9

Veiligheidscheck machine

Aangezien het laserlassen met een krachtige laser wordt uitgevoerd is het van belang om periodiek de veiligheidssystemen van de machine te controleren. Op de manier valt de veiligheid te garanderen.